Producent oferujący odlewy żeliwne

oraz usługi w zakresie obróbki mechanicznej i termicznej

Doświadczenie

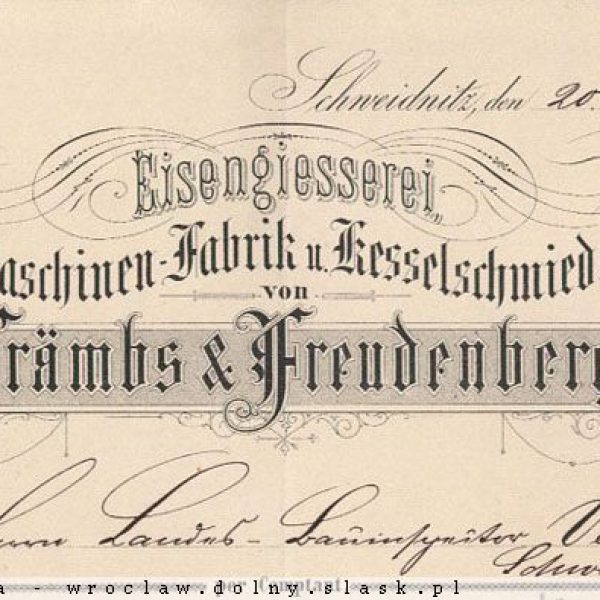

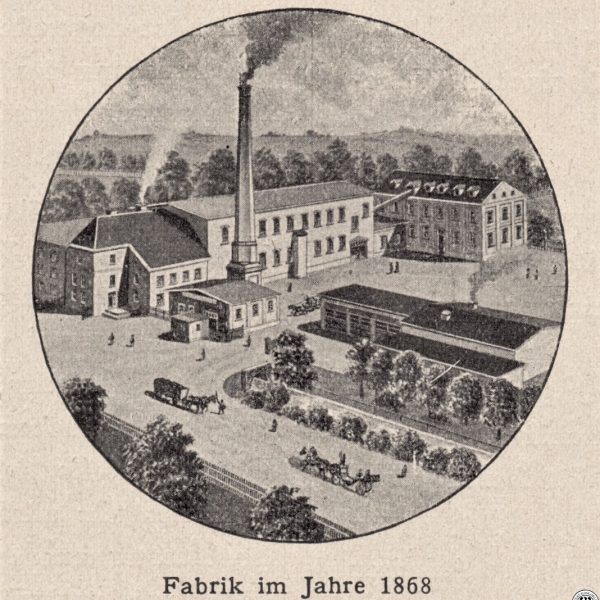

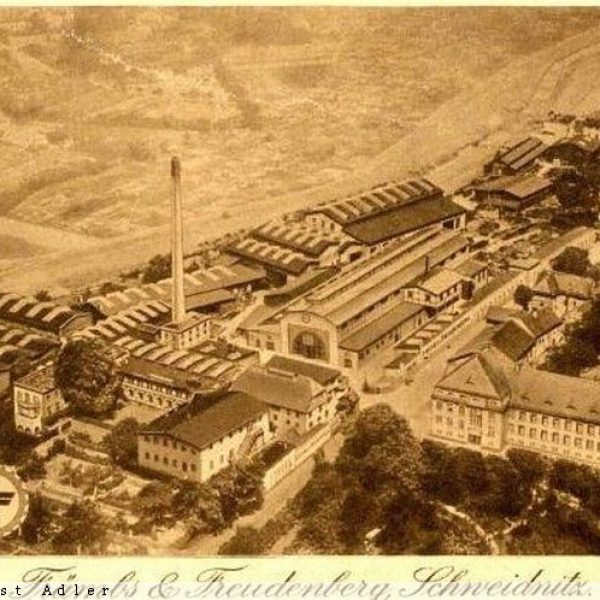

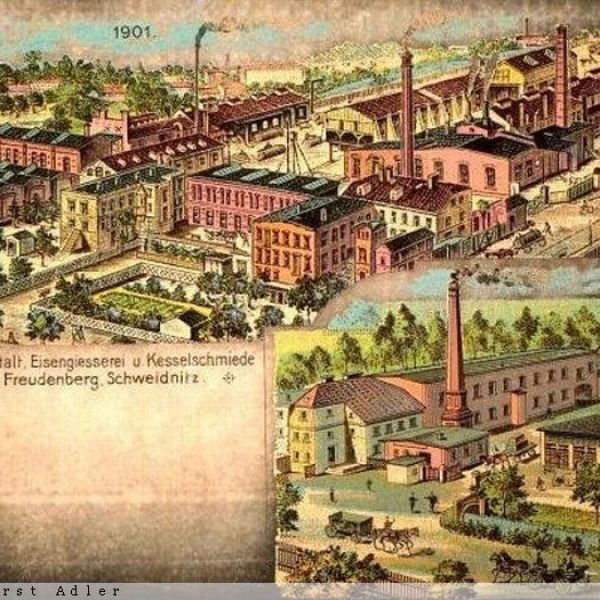

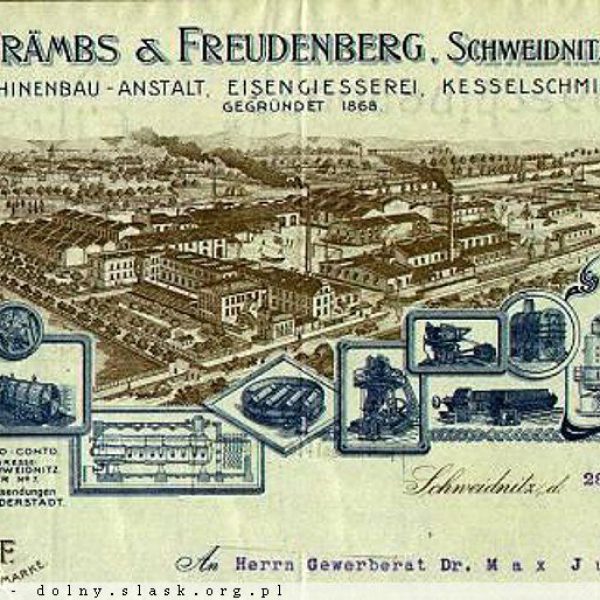

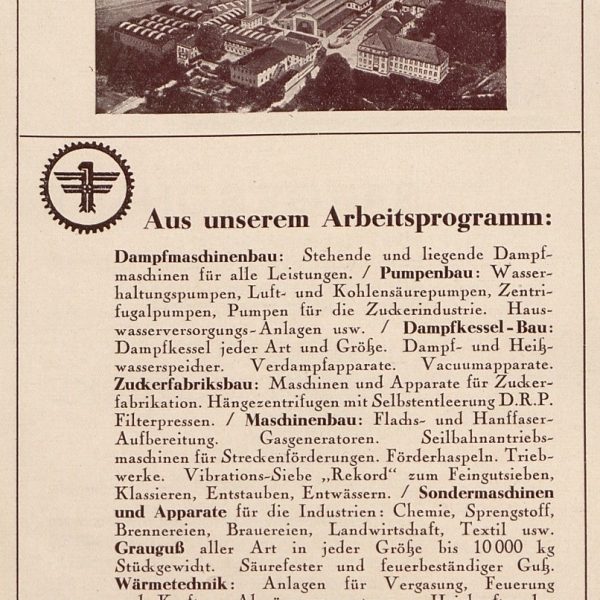

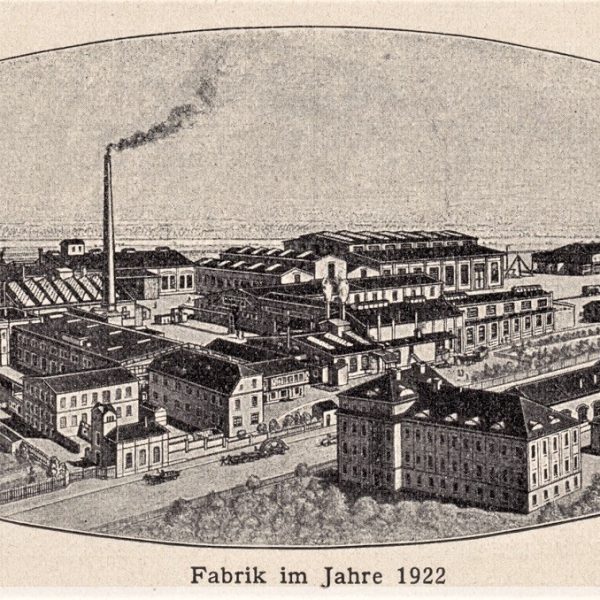

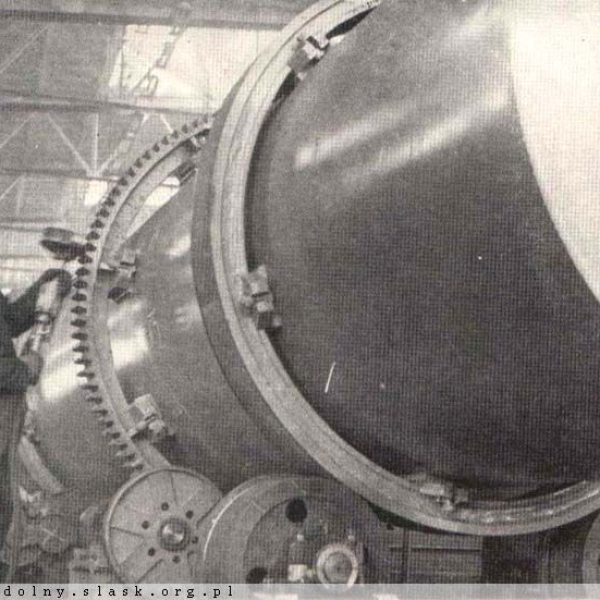

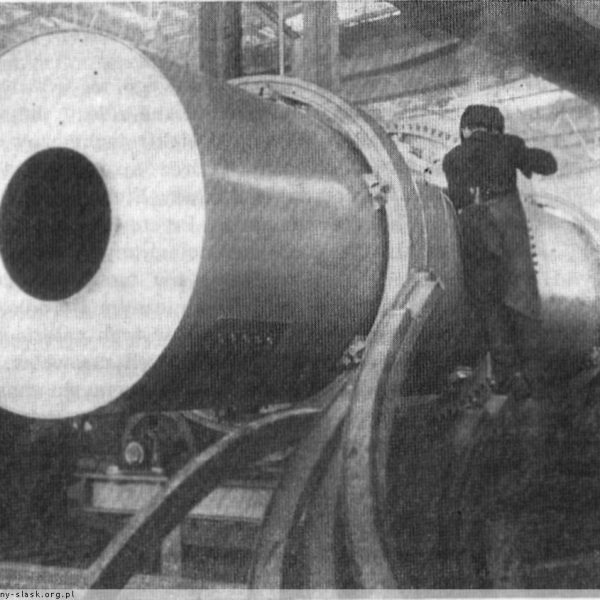

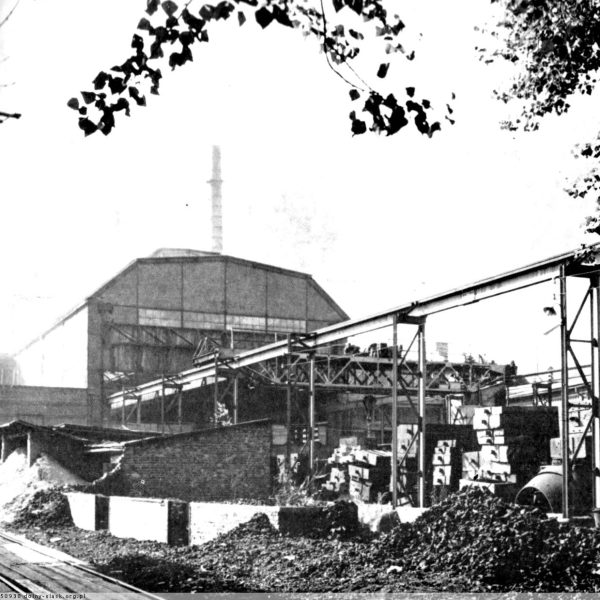

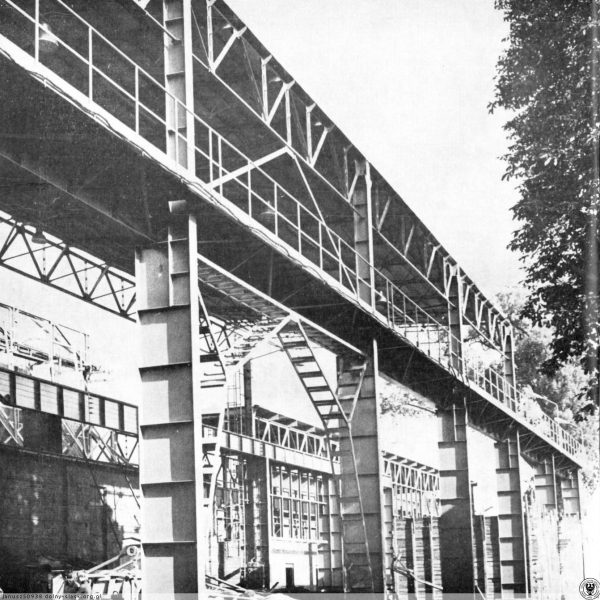

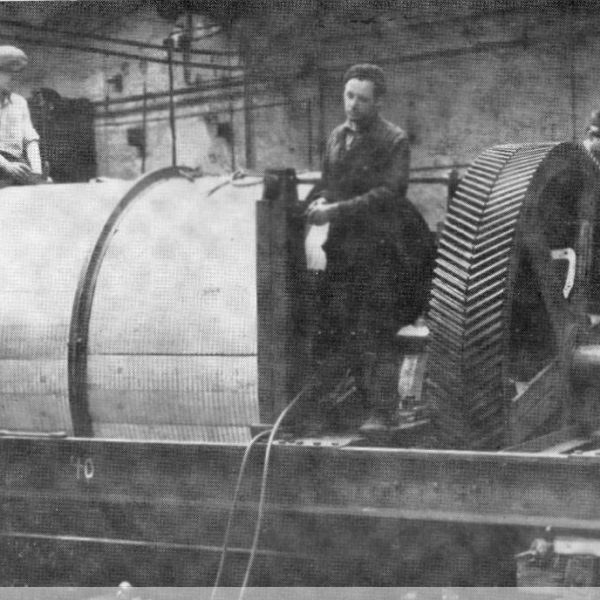

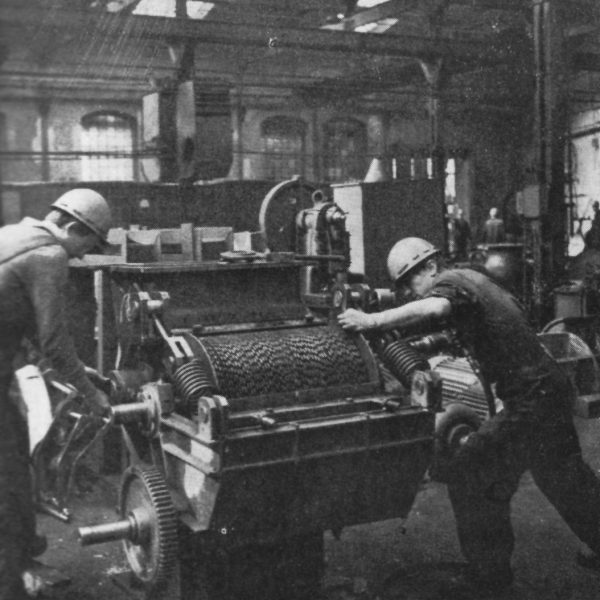

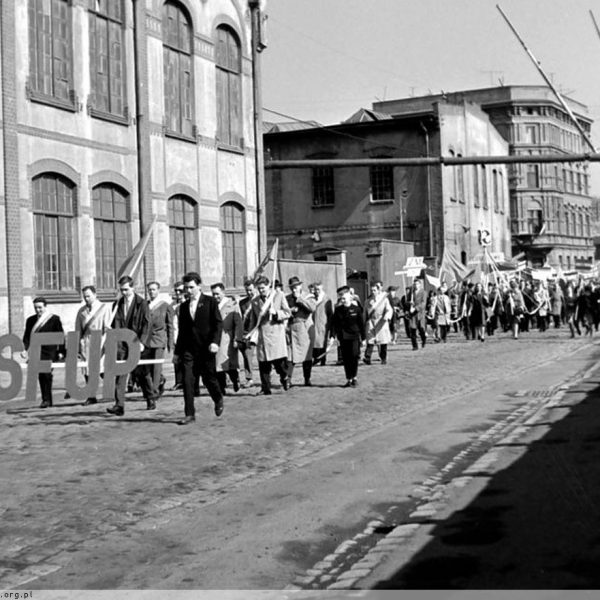

Kontynuujemy tradycję odlewniczą od ponad 155 lat, ponieważ początki odlewnictwa w naszej Firmie sięgają 1868 roku i są związane z założeniem fabryki Främbs & Freudenberg. Zakład ten specjalizował się w odlewnictwie żeliwa, w szczególności elementów maszyn i kotłów dla lokalnego przemysłu. Na gruncie Främbs & Freudenberg, po 1945 roku powstała Świdnicka Fabryka Urządzeń Przemysłowych, która to przejęła profil produkcyjny poprzednika, w tym głównie urządzenia cukrownicze, pompy i maszyny parowe. W okresie swego istnienia ŚFUP poważnie się rozbudował, znacznie poszerzając swój profil produkcyjny. W 1996 roku fabryka została podzielona na trzy mniejsze firmy – spółki córki. Najstarszym wydziałem ŚFUPu, istniejącym w tym samym miejscu i z tym samym przeznaczeniem niezmiennie od ponad 155 lat jest odlewnia. Od roku 2002 jest ona własnością prywatną i działa pod nazwą Odlewnia „Świdnica” Sp. z o.o. W 2007 roku do spółki przystąpiła grupa przedsiębiorstw o zasięgu globalnym, specjalizująca się w dziedzinie ochrony instalacji przemysłowych przed zużyciem ściernym. Dzięki temu staliśmy się członkiem międzynarodowego koncernu i znacznie poszerzyliśmy swoje perspektywy.

Doświadczenie

Kontynuujemy tradycję odlewniczą

od ponad 155 lat.

Jakość

Jakość naszych odlewów doceniana jest przez Klientów na całym świecie.

Zespół

Doświadczony i zgrany zespół to gwarancja sukcesu i zadowolenia Klientów.

Proces

Świadczymy obsługę kompleksową od procesu projektowania detalu, przez jego wykonawstwo i udoskonalenie, do dostawy gotowego komponentu na magazyn Klienta.

Opracowanie ofert oraz technologii rozpoczyna się na etapie oceny rysunku technicznego, dokumentacji 3D lub detali wzorcowych przez naszych doświadczonych inżynierów w Dziale Technologicznym.

Zobacz więcej

Wielokrotnie wdrażaliśmy alternatywy dla staliw i konstrukcji spawanych naszymi odlewami z żeliw trudnościeralnych i sferoidalnych. Ostateczny projekt opracowany ściśle pod wymagania i w uzgodnieniu z Klientem podlega optymalizacji technologicznej w oprogramowaniu symulującym proces zalewania i krzepnięcia.

Nasz Dział Technologiczny wykonuje dokumentację 3D na podstawie rysunków płaskich lub inżynierii odwrotnej przy pomocy skaningu laserowego ramienia pomiarowego Faro.

Zobacz więcej

Proces odlewniczy oparty na ręcznym formowaniu w masach furanowych z obiegiem regeneracyjnym umożliwia elastyczną produkcję jednostkową i małoseryjną.

Na etapie wybijania i oczyszczania odlewów dysponujemy dwoma oczyszczarkami wirnikowo-śrutowymi OWD-1000, …

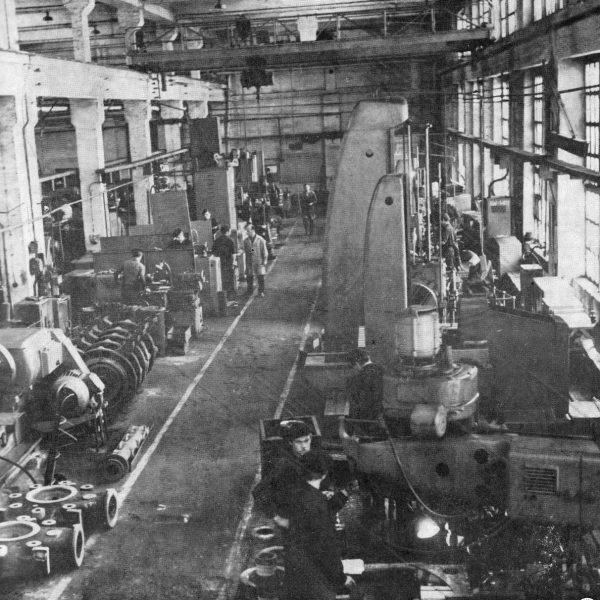

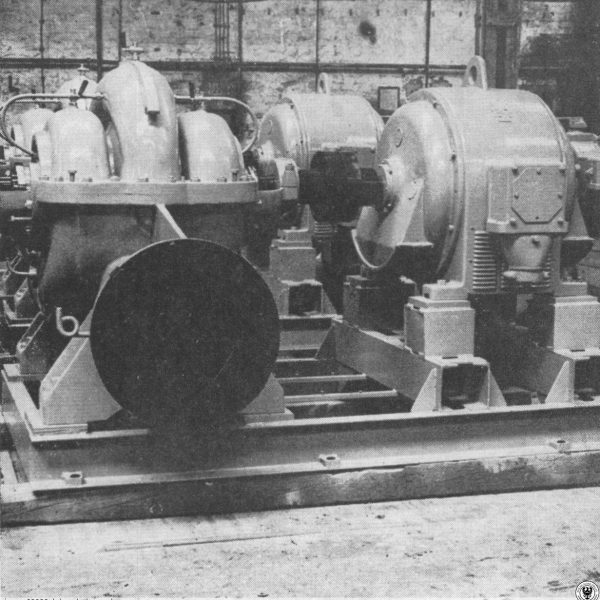

Wykonujemy usługi w zakresie obróbki mechanicznej oraz termicznej …

Zobacz więcej

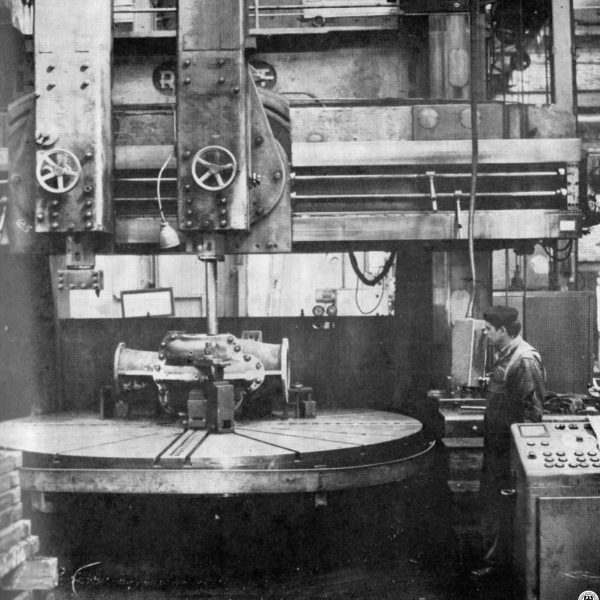

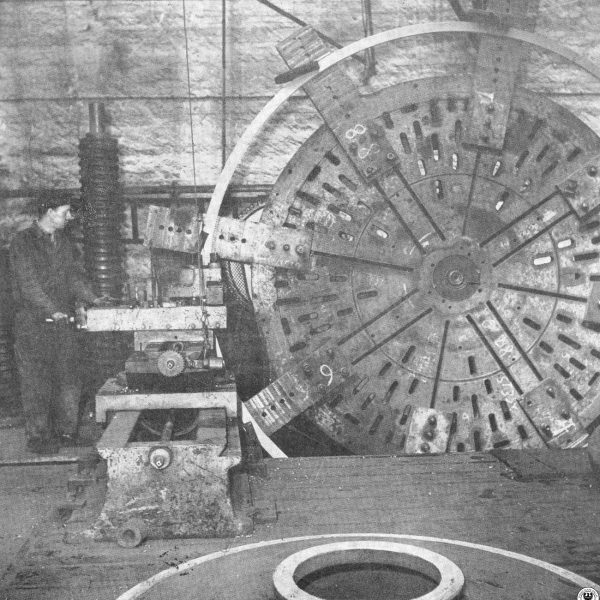

Obróbka mechaniczna: Toczenie na tokarkach karuzelowych elementów do Ø 3500 mm i 1850 mm wysokości. Masa obrabianego elementu do 12 ton.

Toczenie na tokarkach uniwersalnych: elementy krótkie do Ø 1000 mm, elementy długie (max 3000 mm długości) do Ø 650 mm.

Obróbka wiórowa na centrach CNC.Posiadamy dwa centra obróbcze sterowane numerycznie, które umożliwiają frezowanie, wiercenie i gwintowanie dużych i złożonych elementów. Maszyna o wymiarach stołu 6000mm [długość] x 1000mm [szerokość] x 500mm [wysokość] dysponuje magazynem z 56 narzędziami co pozwala na wykonywanie długich i skomplikowanych programów. Maksymalna waga obrabianych elementów wynosi 5 ton.

Frezowanie na frezarkach uniwersalnych w zakresie do 1000 x 400mm.

Wytaczanie i frezowanie na wytaczarkach elementów o wymiarach do 2800 x 2800 x 1000mm.

Wiercenie i gwintowanie otworów na wiertarkach promieniowych i kolumnowych w zakresie średnic do Ø 80 mm w elementach o max wadze 4,5 tony.

Struganie elementów o maksymalnych gabarytach 6000mm [długość] x 1800mm [szerokość] x 1400mm [wysokość].

Dłutowanie rowków w elementach o wymiarach do Ø 2000 mm i 450 mm wysokości.

Obróbka termiczna: Wykonujemy usługi w zakresie obróbki termicznej

Wymiary komory pieca: 5.200mm [długość] x 3.600mm [szerokość] x 2.000mm [wysokość]

Max. temperatura 1200°C

Możliwość zadawania dowolnych przebiegów temperatury

Ciągła rejestracja parametrów procesu.

Malowanie

Gruntujemy odlewy farbami antykorozyjnymi, farbami epoksydowymi 2-składnikowymi a także stosujemy systemy malarskie 2-warstwowe i 3-warstwowe.

Przeprowadzamy i oferujemy kontrolę jakości końcowego detalu szczegółowo pod przeznaczenie odlewu i wymagania Klienta.

Zobacz więcej

Oprócz inspekcji wymiarowej przyrządami pomiarowymi i ramieniem z głowicą stykową, atest i dokumentację oferujemy m.in. na:

- skład chemiczny odlewu,

- twardość i własności wytrzymałościowe, również w niskich temperaturach dla materiałów LT (low tomperature),

- badania magnetyczno-proszkowe,

- badania ultradźwiękowe,

- badanie grubości powłoki lakierniczej na odlewie.

Doświadczony zespół, organizacja transportów w obszarze Polski, Europy i całego świata w kontenerach, obsługa odpraw celnych.

Jakość

Najważniejszym celem naszej firmy jest uzyskanie takiej jakości produktów i usług, aby spełniały one wymagania norm międzynarodowych oraz indywidualne oczekiwania klientów.

Nasze produkty są sprawdzane na każdym etapie cyklu produkcyjnego. Szczegółowej kontroli końcowej podlegają wszystkie sztuki w partii.

Wszystkie procesy produkcyjne w firmie odbywają się są zgodne z wdrożoną normą PN-EN ISO 9001:2008

Oprócz inspekcji wymiarowej przyrządami pomiarowymi i ramieniem z głowicą stykową, atest i dokumentację oferujemy m.in. na:

- skład chemiczny odlewu,

- twardość i własności wytrzymałościowe, również w niskich temperaturach dla materiałów LT (low tomperature),

- badania magnetyczno-proszkowe,

- badania ultradźwiękowe,

- badanie grubości powłoki lakierniczej na odlewie.